Как правильно выбрать паровой котёл для пищевого производства в Казахстане

Пищевые предприятия Казахстана — от молочных заводов и хлебопекарен до мясоперерабатывающих комбинатов — напрямую зависят от стабильного источника тепловой энергии. Именно паровой котёл обеспечивает ключевые технологические процессы: пастеризацию, стерилизацию, варку, мойку и санитарную обработку оборудования. Поэтому выбор котла — не просто технический вопрос, а стратегическое решение, влияющее на безопасность, себестоимость продукции и бесперебойность производства.

Зачем пищевому производству пар

Пар используется не только как источник тепла, но и как универсальный технологический агент. Он передаёт энергию быстро, равномерно и может применяться в прямом контакте с продуктом. Основные направления его использования на пищевых предприятиях:

- Пастеризация и стерилизация молока, консервов, напитков;

- Варка, копчение и сушка мясных изделий;

- Приготовление теста, хлебопечение и упаковка готовых изделий;

- Мойка оборудования и поддержание санитарных норм;

- Поддержание температуры в технологических емкостях и трубопроводах.

Без надёжной парогенерации ни одно современное пищевое производство работать не сможет. Однако требования к оборудованию в этой отрасли выше, чем в других: пар должен быть безопасным для контакта с пищевыми продуктами, а оборудование — надёжным, энергоэффективным и соответствующим санитарным стандартам ЕАЭС.

Основные критерии выбора парового котла

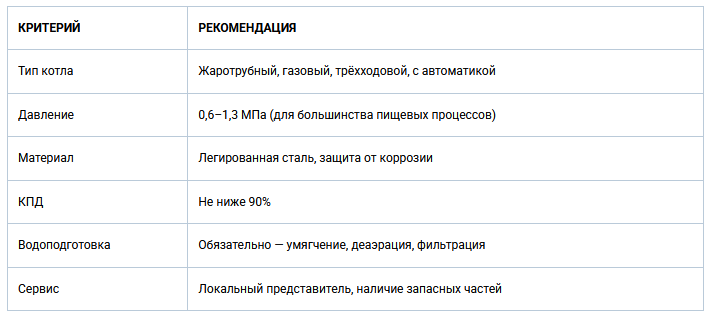

Чтобы подобрать оптимальную модель, необходимо учитывать не только мощность, но и десятки параметров — от качества пара до доступности сервисного обслуживания. Ниже приведены ключевые критерии, которые следует проанализировать перед покупкой:

- Производительность — определяется количеством пара (в кг/ч или т/ч), необходимого для всех процессов. Лучше закладывать резерв 10–15%;

- Рабочее давление — для пищевой отрасли обычно 0,6–1,3 МПа;

- Тип топлива — природный газ, дизель, мазут, уголь или электричество. Выбор зависит от региона и доступных коммуникаций;

- Качество пара — в пищевой промышленности требуется сухой, чистый пар без примесей и масла;

- Материал теплообменных поверхностей — предпочтительно легированная сталь с антикоррозионной защитой;

- Автоматизация и безопасность — наличие систем защиты от перегрева, снижения давления, утечек;

- Сервис и запасные части — важный фактор при эксплуатации в регионах Казахстана, где поставка деталей может занимать время.

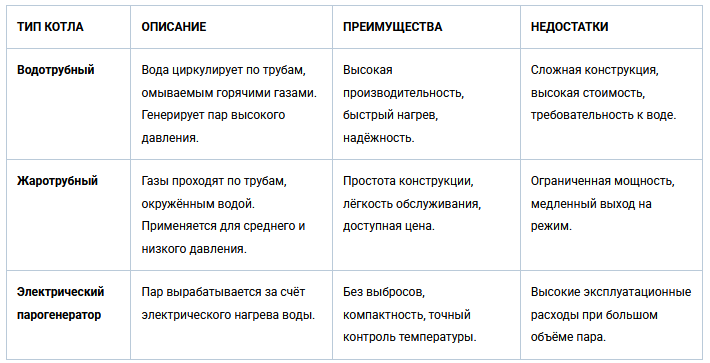

Типы промышленных паровых котлов

На рынке Казахстана представлены три основных типа котлов, используемых на пищевых предприятиях:  Для большинства пищевых предприятий Казахстана оптимальным решением является жаротрубный газовый котёл с автоматизированной системой управления и КПД не ниже 90%. Он сочетает экономичность, стабильность и простоту обслуживания.

Для большинства пищевых предприятий Казахстана оптимальным решением является жаротрубный газовый котёл с автоматизированной системой управления и КПД не ниже 90%. Он сочетает экономичность, стабильность и простоту обслуживания.

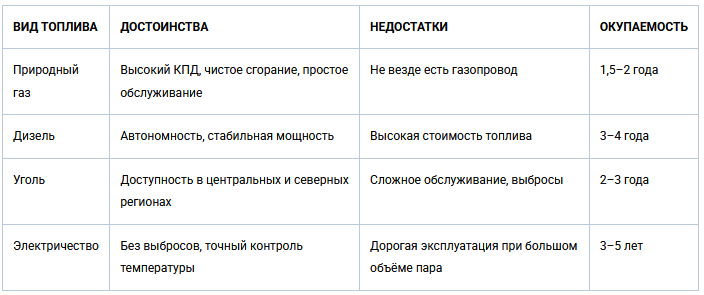

Выбор топлива: экономика и логистика

Топливный фактор в Казахстане — один из решающих. Газифицированные регионы (Алматы, Астана, Шымкент) преимущественно используют природный газ — он экологичен, стабилен и дешевле дизельного топлива. В отдалённых областях (Жамбылская, Восточно-Казахстанская) часто выбирают угольные или комбинированные котлы.

Энергоэффективность и окупаемость

Энергозатраты — до 30% себестоимости конечной продукции в пищевой отрасли. Поэтому важно оценивать не только цену котла, но и стоимость владения. Разница между КПД 85% и 92% при работе 16 часов в сутки может означать экономию топлива до 20%. В среднем, современные котлы окупаются за 1,5–3 года при правильном подборе мощности и автоматике. Для снижения расходов стоит обратить внимание на:

- теплообменники с повышенной эффективностью (трёхходовые модели);

- автоматические системы регулирования подачи топлива и воздуха;

- рекуперацию тепла дымовых газов;

- установку экономайзеров (нагрев питательной воды за счёт отработанных газов);

- регулярное обслуживание и химводоподготовку.

Требования к качеству пара для пищевой отрасли

Для технологических процессов, связанных с продуктами питания, допускается только «чистый» или «пищевой» пар, который не содержит масел, частиц ржавчины и химических примесей. Такие параметры достигаются за счёт:

- использования пищевых смазочных материалов в насосах и клапанах;

- высококачественной водоподготовки (обратный осмос, умягчение, деаэрация);

- применения сепараторов и фильтров пара на выходе из котла;

- регулярного анализа конденсата по санитарным нормам ЕАЭС (ТР ТС 021/2011 «О безопасности пищевой продукции»).

Особое внимание следует уделять системам водоподготовки — плохое качество воды приводит к накипи, снижению КПД и сокращению срока службы котла в 2–3 раза.

Техническое обслуживание и нормативы

По требованиям Технического регламента ЕАЭС и СН РК 4.02-05-2011, эксплуатация паровых котлов должна включать:

- ежедневный контроль давления, температуры и уровня воды;

- ежеквартальные проверки состояния арматуры и автоматических защит;

- ежегодное техническое освидетельствование и очистку теплообменных поверхностей;

- проверку работы предохранительных клапанов не реже двух раз в год.

Котлы мощностью свыше 0,7 МВт подлежат обязательной регистрации в органах технического надзора и допускаются к эксплуатации только при наличии обученного персонала и паспорта оборудования.

Пример расчёта для среднего предприятия

Молочный завод производительностью 10 тонн готовой продукции в сутки потребляет около 300–400 кг пара в час. Для обеспечения этого объёма достаточно жаротрубного котла мощностью 250 кВт при давлении 1 МПа. Средняя стоимость оборудования — 5–7 млн тенге. При переходе с дизельного топлива на природный газ срок окупаемости составит около 18 месяцев.

Итоговые рекомендации

Источники:

Источники:

- https://tansu.kz/parovye-kotly

- https://ru.wikipedia.org/wiki/Паровой котёл

Выбор парового котла для пищевого производства в Казахстане требует не только технических знаний, но и экономического расчёта. Оптимальное решение — энергоэффективный газовый котёл средней мощности с автоматикой и системой водоподготовки. При соблюдении правил эксплуатации, регулярном сервисе и правильном подборе мощности оборудование служит более 15 лет, обеспечивая стабильное качество продукции и экономию топлива. Для предприятий пищевой отрасли это не просто элемент инфраструктуры — это сердце производства, от которого зависит успех бизнеса.